Viaje al centro de la fibra: tecnologías para salvar la barrera de la circularidad

En los próximos años, España deberá crear una infraestructura de casi 30.000 contenedores, veinte plantas de selección y trece líneas de reciclaje para cumplir con la legislación que viene. Pero capitalizarlo, faltará dar con una tecnología de reciclaje escalable y de calidad.

18 jul 2022 - 05:00

No toda la innovación es tecnológica, pero la tecnología se ha convertido en una herramienta clave en la transformación de todos los sectores, también la moda. En esta nueva serie, patrocinada por Desigual, Modaes.es repasa los sistemas, modelos y herramientas que hoy suenan aún a ciencia ficción pero que definirán el futuro del sector.

Recoger, separar, ¿reciclar? La legislación que viene obligará a crear toda una nueva industria circular que garantice que todo residuo posconsumo encuentra, en la medida de lo posible, una segunda vida. Pero una vez superada la creación de esa infraestructura, el reto será dar con la tecnología que logre reciclar de forma escalable y generando producto de calidad que permita que el ciclo siga.

Fashtech: la nueva hoja de ruta de la moda

Las fibras llevan décadas reciclándose, especialmente el algodón, pero la fuente eran residuos preconsumo, es decir, procedente de desechos industriales y que por tanto no habían sido usados, lavados, tratados ni mezclados con otros materiales.

“El reciclado preconsumo está más que probado que funciona y que es escalable, hay toda una industria formada, el problema del posconsumo es que es de peor calidad y además viene mezclado, por lo que es mucho más caro, menos escalable y complejo”, relata Francisco Mataix, director general de la empresa de hilatura Belda Llorens.

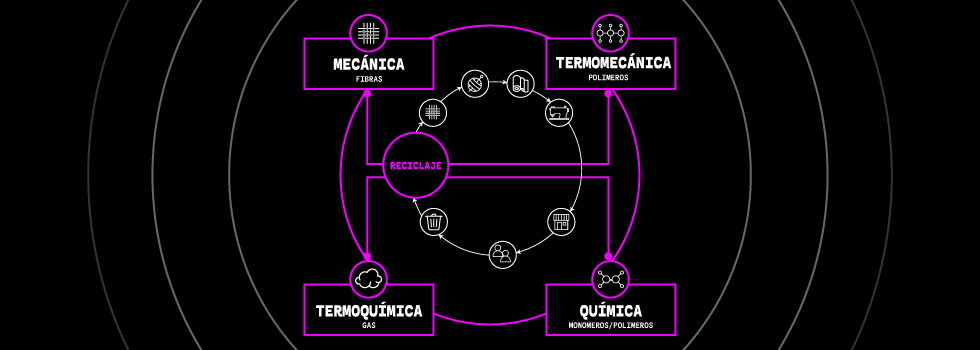

El reciclaje mecánico “maltrata” más el material, por lo que hace que parte de los residuos posconsumo (como las sábanas de un hospital, por ejemplo, con muchos usos y lavadas con lejía) no sean aptas para una segunda vida.

Además, el incremento de coste y la complejidad que supone clasificar las prendas según su material y calidad hace que sea también más difícil de escalar. La lista de start ups que han tratado de salvar esa barrera es larga y creciente, y muchas han atraído capital de los grandes grupos del sector.

“Nosotros tenemos un cliente cercano, que es la hilatura y la tejeduría, pero luego tenemos un cliente lejano, que son los retailers,”, sostiene Peter Majeranowski, presidente de Circ.

La mayoría se han especializado en procesos químicos que descomponen el algodón a nivel de polímero para producir una pulpa de celulosa con la que fabricar nuevas fibras. Aunque el proceso es más caro, el resultado son fibras de mejor calidad (y todas iguales), por lo que el retorno de la inversión es también superior. En cambio, el proceso también tiene mayor impacto medioambiental, lo que motiva que algunas compañías esquiven el término “químico” y opten por denominarlo “enhanced recycling”.

Uno de los proyectos que más apoyo de la industria ha recibido es Infinited Fiber, que anunció el pasado junio una inversión de 400 millones de euros para levantar una nueva fábrica en Finlandia, donde tiene su sede, con el objetivo de producir 30.000 toneladas de fibras recicladas al año. Entre sus clientes se encuentran PVH o Inditex (que se ha comprometido a comprar el 30% de su producción por cien millones de euros). Zalando, H&M, Bestseller o Adidas también son clientes y accionistas minoritarios de la empresa.

Una de las que ha alcanzado ya mayor escala es Renewcell, que saltó a bolsa en 2020. La empresa, participada por H&M, puede reciclar productos con un alto contenido celulósico, como el algodón o la viscosa, a través de un proceso patentado por investigadores químicos con el que obtiene una pulpa fabricada cien por cien a partir de residuos textiles a partir de la cual se pueden producir nuevas fibras.

Dentro del reciclaje químico se encuentran también otras tecnologías que descomponen las fibras a nivel de monómero (como metanólisis, glucólisis, hidrólisis y enzimática), principalmente para el reciclaje de poliéster y poliamida, como la que emplea Worn Again.

La empresa británica es una de las pioneras en reciclaje químico: en 2013 logró desarrollar un sistema para recuperar las fibras de algodón y poliéster mediante reciclaje sintético y en 2019 se fijó el objetivo de tener cuarenta fábricas para darle escala, con la meta de producir dos millones de toneladas fibras regeneradas en diez años.

H&M y Kering fueron los primeros grupos en sumarse al proyecto, respaldado también por el gigante japonés Asics, el tejedor alemán Sympatex o el fabricante también alemán de lino Dibella.

Estas tecnologías requieren un procesamiento adicional y más energía (por lo que el proceso es menos sostenible) pero la fibra resultante es casi virgen. McKinsey precisa que el reciclaje químico de textiles aún no existe a escala comercial, pero hay muchos proyectos en marcha.

H&M y Kering fueron los primeros grupos en sumarse al proyecto de Worn Again

Además de Renewcell e Infinited Fiber, gigantes como Lenzing, líder en fibras celulósicas, también tienen en marcha planes para escalar sus tecnologías de reciclaje. También hay proyectos de plantas piloto y comerciales en el reciclaje sintético, como las que tienen en marcha Worn Again y gigantes como Eastmant, uno de los principales grupos de la industria química.

Con todo, los expertos coinciden en que la solución no pasa por una única tecnología, sino por introducir varias en la cadena de valor según el tipo de producto y destino final que se le vaya a dar.

“La solución a largo plazo probablemente incluye una multitud de tecnologías de reciclaje apuntando a diferentes nichos de mercado”, subraya McKinsey en su último informe sobre reciclaje en Europa. “Las tecnologías de reciclaje podrían encontrar sinergias entre ellas: por ejemplo, el output del reciclaje mecánico que no puede volver a hilarse podría reciclarse mediante un proceso químico”, propone la consultora.

El más difícil todavía es obtener soluciones tanto para el poliéster como para el algodón e, incluso, para las mezclas de ambos materiales, que representan casi el 60% de la producción mundial.

Circ tiene el objetivo de escalar su tecnología con una planta que podría estar operativa para 2025 con una capacidad de 65.000 toneladas al año

Ese es el objetivo de Circ, una compañía con sede en Danville (Virginia) que acaba de cerrar una ronda de inversión de treinta millones de dólares liderada por el grupo Breakthrough Energy Ventures (BEV), fundado por Bill Gates y en la que también ha participado Inditex.

La empresa emplea la presión y el calor para descomponer mezcla de algodón y poliéster de manera que obtiene, por un lado, el monómero para producir nuevo poliéster y, por otro, un flujo sólido con el que producir pulpa celulósica.

Después de la ronda, la compañía tiene el objetivo de escalar la tecnología con una planta que podría estar operativa para 2025 con una capacidad de 65.000 toneladas al año. Según la empresa, el material resultante será del mismo precio que uno virgen.

Otro tipo de tecnología de reciclaje es el termoquímico, que obtiene gas de síntesis a través de una oxidación parcial de los polímeros. Sin embargo, las principales aplicaciones de ese gas no son textiles sino metanol, amoníaco, combustibles sintéticos u oxo alcoholes para plastificantes.

También existe el reciclaje termomecánico, que usa una combinación de presión y temperatura para fundir los textiles sintéticos y recuperar los polímeros. Es menos intensivo en uso energético y cuyo uso está muy probado a escala comercial para residuos no textiles, como las botellas de plástico Pet.

Más allá de las tecnologías para el reciclaje, start ups como Resortecs, ganadora de la primera edición del programa de aceleración de Desigual, han desarrollado un sistema que salva las barreras en otra parte del proceso de circularidad de los residuos posconsumo: el desensamblado.

La empresa produce un hilo que se desintegra a determinadas temperaturas (de 150 a 190 grados) y que permite desensamblar las prendas cinco veces más rápido y aumentar la tasa de reciclalabilidad hasta el 90% del tejido original.

Su solución se aplica por ahora al reciclaje del exceso de inventario, por lo que el material resultante es propiedad de la compañía, que es también la que contrata el hilo y el servicio. La máquina necesaria para desintegrar el hilo es de Resortecs, aunque su objetivo es trabajar directamente con recicladoras para que sean ellas las que presten el servicio.

“Sólo reciclando el 2% de tu inventario ya obtienes ROI; el proceso de desensamblaje manual es muy caro (hasta 20 veces más que el de Resortecs), y no compensa, y además ganas en calidad del output, lo que aumenta el retorno”, señala Davidson Leite, director de marca de la compañía.

“Sólo reciclando el 2% de tu inventario ya obtienes ROI” señala Davidson Leite, director de marca de Resortecs

A diferencia de otras iniciativas industriales, la mayoría de estas compañías se dirigen al retail, que es quien tiene no sólo mayor poder (y puede forzar a sus proveedores de prenda o tejido a usar estas soluciones), sino también quien será obligado por ley a asumir el coste de recogida y reciclaje de los residuos posconsumo una vez entren en vigor las distintas legislaciones españolas y europeas.

“Nosotros tenemos un cliente cercano, que se la hilatura y la tejeduría, a los que necesitamos para crear nuevas fibras y tejidos; pero luego tenemos un cliente lejano, que son los retailers, que son los que pueden impulsar la demanda”, sostiene Peter Majeranowski, presidente de Circ.

Majeranowski recuerda que, ya cuando DuPont lanzó Lycra, también se dirigió a los retailers para comercializarlo. “Necesitamos el liderazgo de las marcas para encarar la transformación”, sostiene el ejecutivo.

El otro gran reto, para el ejecutivo, es la construcción de toda la cadena de valor al completo. “Hay una situación un poco del huevo y la gallina: no hay clasificadoras porque no tienes adonde enviar el residuo luego, pero para qué hacer plantas de reciclaje si no hay quien separe el residuo”, sostiene. “Esto sólo se va a conseguir a través de la legislación y escalando todos los proyectos que hay en marcha, también los de los competidores”.